2014.12.01

通过「气流感知开关」缩短供料系统的工序衔接时间

通过「气流感知开关」缩短供料系统的工序衔接时间

上次以1by1的干燥系统为例对工序衔接时间做了说明。但在这样的系统中还是存在隐藏的问题。当成型机台数变多时,隐藏的问题就会暴露并影响生产效率。这时有效的方法就是导入供料系统。但是否导入,往往会因费用高、导入后设备的自由度低等理由而犹豫不决。

本次将介绍导入费用便宜、对即有设备进行改造也方便的「气流感知开关」。

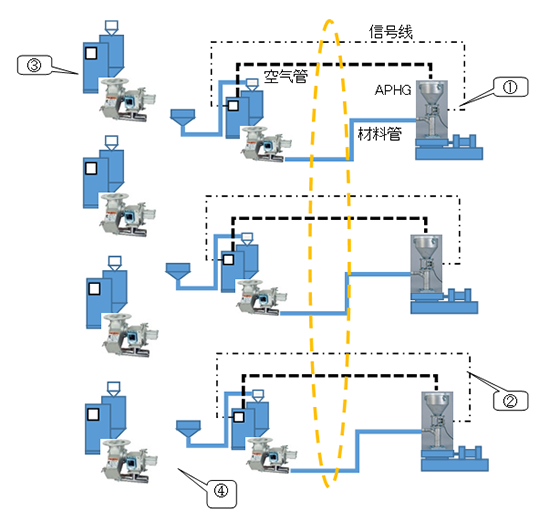

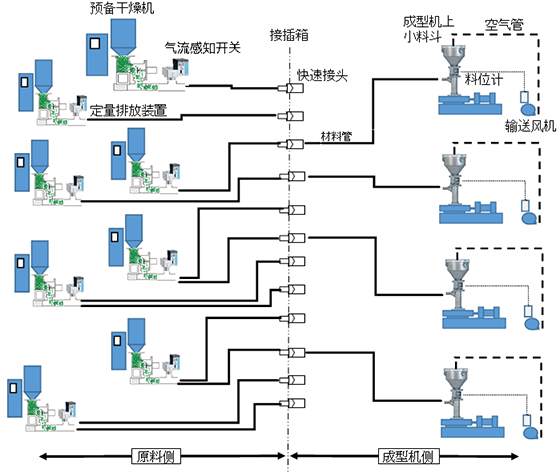

还是以4台成型机为例对气流感知开关系统进行说明。引用上次记事图6的流程,构成图7中4套并排的1by1系统。在图中表示了4个问题。

图7

中的课题在表2中按内部工序衔接和外部工序衔接区分表示。

表2 问题的整理

| 问题 | 内部衔接 | 外部衔接 |

| ①切换的干燥机和成型机小料斗上料位计的规格不同,需费时对应。 | ○ | |

| ②原料更换时,材料管、空气管、信号线的切换费时费力。 | ○ | |

| ③干燥机移动、切换浪费时间 | ○ | ○ |

| ④无法整体管理干燥机的使用状况。 | ○ |

上次已说明内部工序衔接中生产停止是产量减少、直接成本上升的要因之一。而外部工序衔接虽没有直接导致成本上升,但受影响的管理费用会也被分摊到产品成本中。在图8中将对图7中课题的原因加以说明。

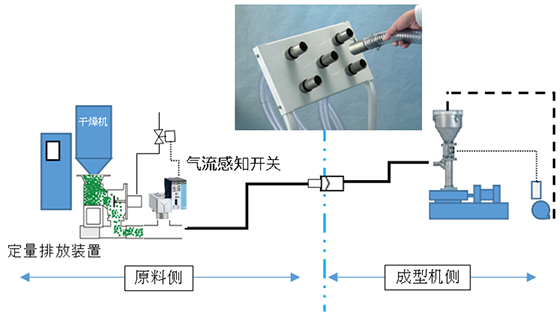

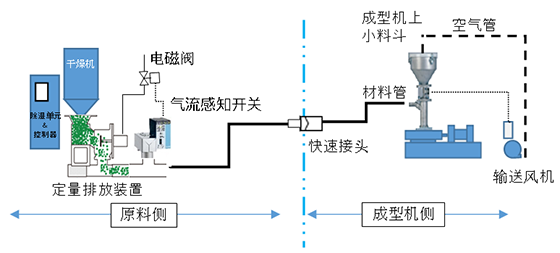

图8

图8是图7中单个系统的放大图。在图8中可以看到成型机侧和原料侧间使用材料管、空气管、信号线连接。干燥机更换时,原有的配管也必须再次连接。这样就会产生表2中内部衔接①、②的问题。在上次的记事中说过原料排出作业的改善,也提到干燥机更换作业的课题。下面将在图9中对使用气流感知开关所带来的效果加以说明。

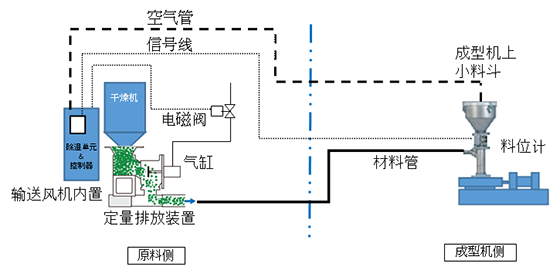

图9

从图9中可见空气管和信号线并没有在成型机侧和原料侧连接。这样就解决了图8中①和②的问题。这样也意味着不同制造商的干燥机及仓库中的备用机也能在本系统中使用。利用气流感知开关使系统的灵活组合成为可能。

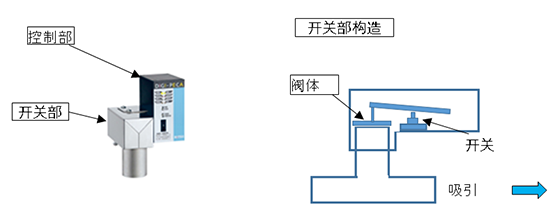

气流感知开关由开关部和控制部构成。

图10

开关部随吸引配管中的吸引压力状态的变化而动作。原料输送时产生吸引压力,由开关部对控制部发出信号,控制定量排放装置等动作。下面为实际的工作流程。

“成型机上料位计ON(电信号)→风机吸引(吸引压转化为电信号)→气流感知开关SW ON→气流感知开关的控制回路启动→定量排放装置(开)→气流感知开关控制(时间及计数器)→定量排放装置(闭:配管中的残料全部输送至空为止)→风机停止→气流感知开关OFF”。

将气流感知开关使用到图7的系统中,这样就形成了下面图11的流程示意图。

图11

比较 图7和图11,成型机和干燥机的台数没有变化。图11中干燥机8台,原料的连接口为12个。(当然,干燥机需要有2台份的能力才能供2方向同时使用)。然后,原料的切换可以利用简易接插箱(如下图所示)实现集中化,就无需再移动干燥机。这样也就解决了表2中③、④的问题。将表2的问题归纳到表3中进行比较。

表3 流程比较

| 问题 | 图7 | 图8 |

| ①切换的干燥机和成型机小料斗上料位计的规格不同,需费时对应。 | 问题存在 | 问题解决 |

| ②原料更换时,材料管、空气管、信号线的切换费时费力。 | 问题存在 | 问题解决 |

| ③干燥机移动、切换浪费时间 | 问题存在 | 问题解决 |

| ④无法整体管理干燥机的使用状况。 | 问题存在 | 问题解决 |

再次确认最终获得的效果。

表3中课题①、②、③平均能获得30分钟改善的话,年生产时间就能增加1000小时。(原料更换次数500次×0.5小时×4台成型机=1000小时)

对表3中课题④来说,虽然无法评价外部工序衔接的解决对直接成本的影响。但由于能立即知道什么成型机和干燥机连接着、什么干燥机是空载状态,从而实现合理化的外部工序衔接。

以上

- 缩短工序衔接时间