2015.02.17

配合システムによる色ムラの解消

配合システムによる色ムラの解消

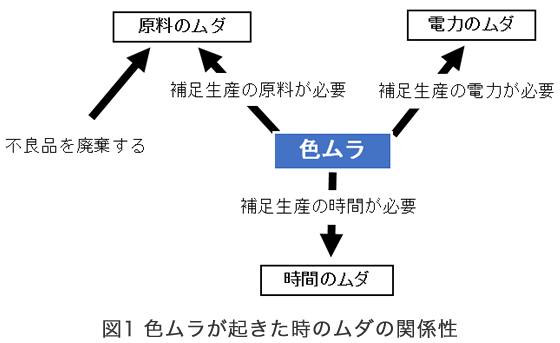

配合システムには「ムダ」や「リスク」が潜んでいます。「ムダ」とは廃棄原料のムダ、成形機を待機させるムダ、「リスク」とは色ムラの事です。そしてこれらの事が段取り時間のムダにつながっています。

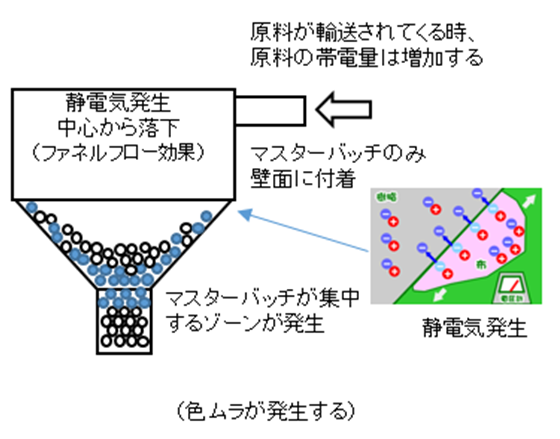

今回は、まず色ムラの解消について述べます。図1に色ムラとそれが起きた時のムダの関連を記しました。

配合システムにおける色ムラの原因には装置に起因するもの、原料の性状に起因するもの、その他外乱に起因するものがあります。

装置に起因する色ムラ

装置に起因するものでは「計量精度」と「混合精度」の2つに分類できます。

「計量精度」については、質量式の配合装置を用いれば、計量値の記録で確認をする事ができるので原因の発見が早く問題が長期化する事はありません。

一方、「混合精度」に起因する色ムラは少し厄介です。何故なら、先ず色ムラの現象を数値化しなければなりません。その方法は、人海戦術に頼る事になるのでどうしても時間が必要になります。バラツキを数値化出来た後も混合対策をしてまたバラツキを調べる事になります。ここでも人海戦術で調べる事になります。

混合方式には多様な方法がありますが、弊社では計量した後の混合は「臨界回転数混合」方式を採用して「混合精度」を高めています。混合は、対象原料を前後に動かしながら上下に幾重にも折重ねるように撹拌する必要がありますが、上下方向には重力が作用しています。この重力分を考慮にいれて設計したのが臨界回転数混合です。弊社の配合装置の撹拌器には殆ど標準装備されています。

それでも、原料の性状などにより混合精度に問題が生じる場合は、次にあげるような同期配合方式の装置が有効です。

混合物の性状に起因する色ムラ

混合物の性状に起因する色ムラには原料の大きさに大きな差がある場合と比重に大きな差がある場合の2つのパターンがあります。どちらの場合も限界を超えると撹拌混合では対応できません。むしろ撹拌をすればするほど重いものは下方へ軽いものはその上部へと分級してしまいます。

事例を上げてみますと、「バージンペレットとタルク入りペレット」の場合は、タルク入りマスターバッチの比重が重い為、タルク入りマスターバッチが下方に沈む傾向がでます。

ペレットの大きさの事例では「ファイバー系添加材とバージンペレット」の場合があります。ファイバー系添加材は形状も細長いものや太くて大きいもの等があります。どちらも通常のペレットより断然大きくなります。このような場合の撹拌方式では、大きいペレットの隙間を小さいペレットがすり抜け、大きいペレットを持ち上げてしまう現象が見られます。

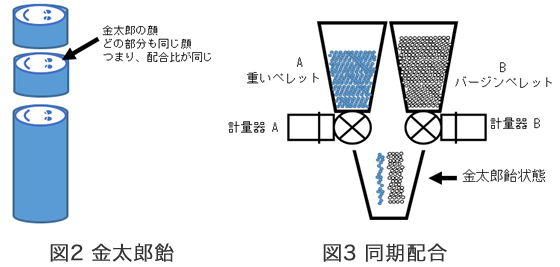

このようなケースでは同期配合方式を採用します。同期配合方式の場合は「撹拌」という機構を使わないで混合する事になります。同期配合のイメージを説明するのに良く使われるのが「金太郎飴」の例です。金太郎飴は棒状をした飴ですが、これを輪切りしてみると、どの切断面も金太郎の顔が出てきます。輪切り状に順次使用するのであれば常に同じ配合比だという事を説明したい訳です。この状態を図2で示します。では、このような状態を配合装置ではどのように得るのか?それが同期配合という方法です。図3で示します。

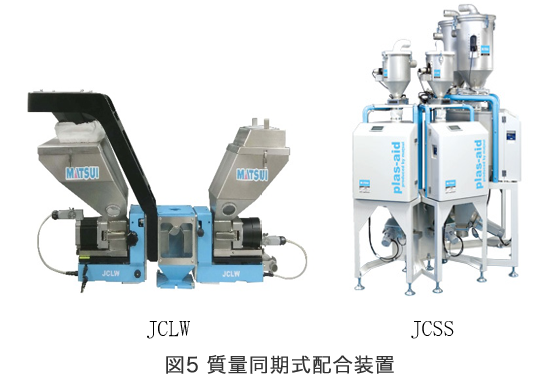

装置の紹介をしておきます。同期配合には図4に示したような体積同期式配合装置と図5に示したような質量同期式配合装置があります。

外乱に起因する色ムラ

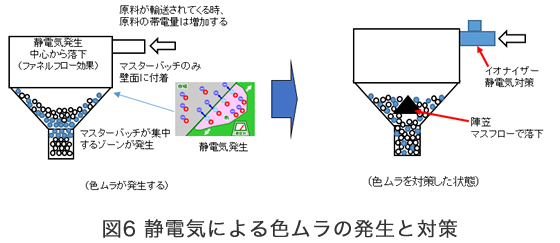

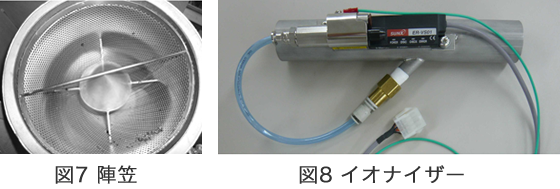

外乱に起因する色ムラの原因は静電気によるものが一番多いようです。空気が乾燥すると静電気は起きやすい事もあって、冬に色ムラがよく起きると言われます。このような色ムラへの対策としては、イオナイザーなどによる静電気の除去と、ホッパーに陣笠を取り付けて流動の均一化を図ることが有効です。

図6に静電気による色ムラの発生と改善後の様子を示しました。図7は陣笠方式、図8はイオナイザー方式の写真です。

次回に続く

- エネルギーのムダをなくす

- 樹脂のムダをなくす

- 表面の品質・価値の向上

- 色ムラのトラブル解消