2014.05.20

成形工場の「豊かさ2倍、消費資源半分」にむけて (8) --- エネルギーのムダをなくす(2)

7.エネルギーのムダをなくす(2)

● いかにして乾燥機の大きなエネルギーのムダを省くか?

前回の記事で、樹脂ペレットの乾燥機でどうして大きなエネルギーのムダが起こってしまうかを説明しました。簡単に言うと、これまでのほとんどの乾燥機は、どんな条件下でもフル運転するような設計になっているからです。

そこで、ムダを防ぐには、実際の樹脂の使用量に応じて、乾燥に問題がない範囲で、乾燥の能力を変化させることが必要です。では、どのようにすれば、実際の樹脂の使用量に応じて、乾燥に問題がない範囲で、乾燥の能力を変化させることができるでしょうか?

例えば、次のようなことが考えられます

1. 乾燥機の中の樹脂の水分値を計測し、それがある基準値を下回るぎりぎりのところになるように、乾燥能力を変化させる。

2. 乾燥機から消費される樹脂の質量を計測し、時間平均あたりの消費量に合わせて、乾燥能力を変化させる。

どちらの方法も、計測に時間が、掛かり過ぎたり、コストがかなり高くなってしまったりなどの問題があり、実用的ではありません。

● 樹脂のムダな乾燥を防ぐ「乾燥風量適正化システム」

松井では、つぎのような対策をとることにしました。

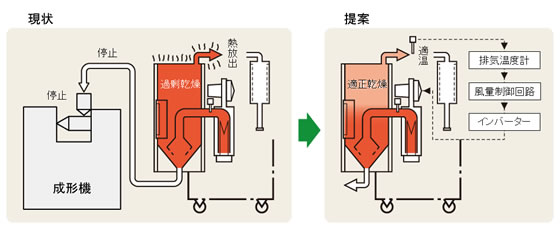

3. 乾燥ホッパーからの戻りエアーの温度がある一定温度になるように、乾燥風量をコントロールする。

乾燥機では、通常、乾燥機から材料が消費されると、それを補う分の材料が新たに上部から補給されます。その材料は、通常、周囲雰囲気の温度に近い低い温度です。そのため、材料の消費量が多いほど、頻繁に上部に冷たい材料が補給されるために、乾燥ホッパーからの戻りエアーの温度は、平均して低温になります。一方、材料の消費が少ない場合には、新たな冷たい材料が上部から供給されませんので、乾燥ホッパーからの戻りエアーの温度は、どんどん高くなっていきます。

このように乾燥ホッパーからの戻りエアーの温度は、乾燥機からの材料消費量と相関しているわけです。

この特徴を利用して、乾燥ホッパーからの戻りエアーの温度計測という簡単で低コストに計測できる値を利用し、この値に連動して、乾燥風量をコントロールすることにより、ムダな乾燥エネルギーを防ぐことができます。

さらに除湿乾燥機においては、上記の対策に追加して、水分の吸着剤の再生工程での省エネも、上記と似た考え方で実現する方法を提案しています。

またこれらの省エネ機能は、すでに使われている既存装置に改造で追加できるオプションになっています。

これらの改造により、実際のほとんどのケースにおいて、30~40%程度あるいはそれ以上の省エネ効果が見られます。しかも、省エネの実現方法が、温度計測のための熱電対の出力によって、モーター回転数やバルブ開閉度を制御して風量をコントロールするという、単純な仕掛けであるために、改造コストも比較的低コストに抑えられます。

このことにより、改造費用の回収については、乾燥機の電気代の節約分のみで、だいたい3年以内にはできる場合が多いという結果になっています。空調関係の負荷の軽減も考慮に入れるとより短い期間に投資を回収できる計算となります。

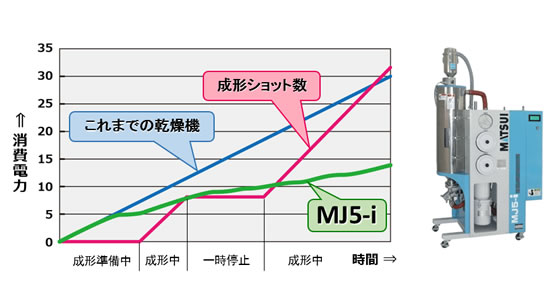

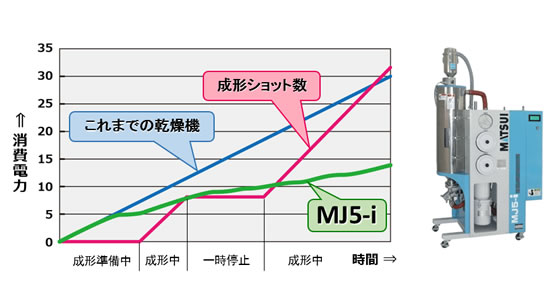

さらに、これらの乾燥風量適正化のシステムを標準装備し、さらに断熱や熱交換などの省エネのしくみを追加して作り上げられたのが、松井のiplasシリーズの除湿乾燥機MJ5-iです。MJ5-iと従来の乾燥機の消費電力を比較した実例を下記に示します。従来の乾燥機では、成形機がどんな状況であろうがフルパワーで動いて電力を目一杯消費しますが、MJ5-iでは、成形の状況に応じて、運転状況を変化させて、この実例でも50%以上の大きな省エネを実現させています。

次回よりチラーなどの水の冷却に関するエネルギーのムダについての話に移ります。

次回に続く。

- エネルギーのムダをなくす