2014.03.13

成形工場の「豊かさ2倍、消費資源半分」にむけて (6) --- ヒート&クール成形(2)

6.ヒート&クール成形(2)

前回の記事で述べたようにヒート&クール成形は、成形品の表面品質の向上には非常に効果的な技術です。

しかし、たとえ表面品質を向上できたとしても、それによって高い値段で買ってもらえるのか?あるいは商品の魅力がアップして販売数量が大幅に増やせるか?というと、必ずしもそうだとは言えません。どちらかと言うとそうではない場合が多いのではないでしょうか?

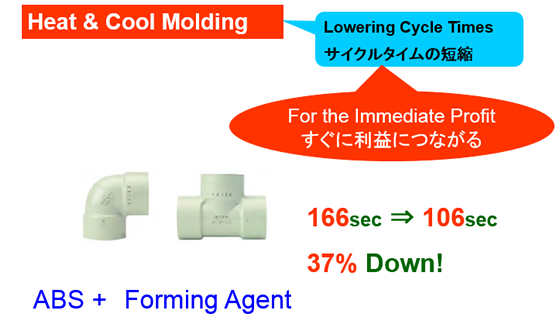

そのような場合は、我々は、ヒート&クール成形の導入にあたっての投資リスクを減らし、すぐ利益につながる効果を出すために、これまでとは違う装置構成で、これまでとは違う金型温度コントロールの方法で違うメリットを出すことを提案します。

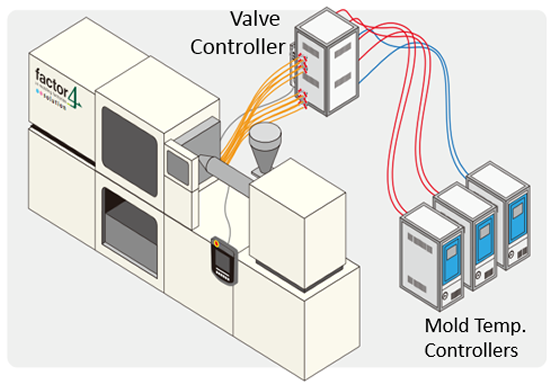

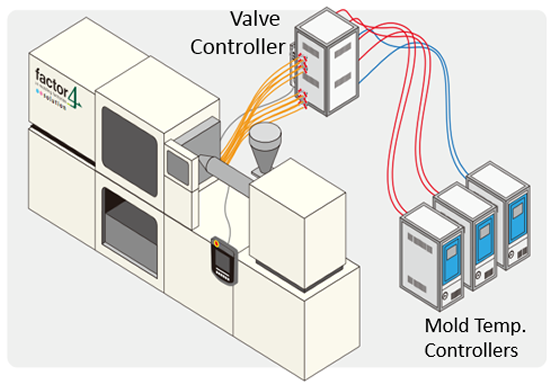

まず、装置の構成ですが、下記の図のように、標準的な高温用の金型温度調節機(通常は160℃仕様のもの)を3台用意し、それに温度を切替えるためのバルブ・コントローラを追加して使うというものです。3台の金型温度調節機は、それぞれ冷却用、予備加熱用、加熱用です。2台ではなく3台使うことによって、特に加熱時間を短縮できます。

金型温度調節機を独立して使うことにより、もし高温用の金型温度調節機がすでにある場合はこの分の投資は不要で、バルブ・コントローラのみに投資するだけで済みます。また、ヒート&クール成形が必要でない場合には、3台の金型温度調節機は、別々に通常の金型温調設備として使えます。しかも、まずは最初にだいたいの効果を確認するために、新たに金型を作るのではなく、既存の金型そのままで適用してみることをおすすめします。このようにして投資のリスクをできるだけ低減することが可能です。

次にこれを使ってよりすぐに利益につながるような使い方として、次のような提案があります。

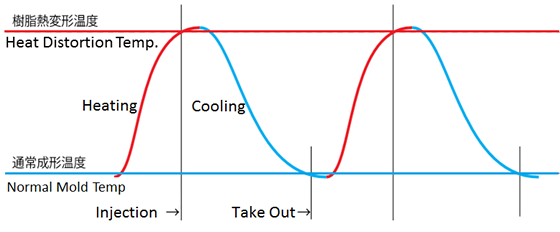

通常、ヒート&クール成形というと、次の図のように、金型を急速に加熱して、金型表面温度を樹脂熱変形温度まで上げ、樹脂を金型内に射出し、その後急速に冷却するというコントロールを行います。

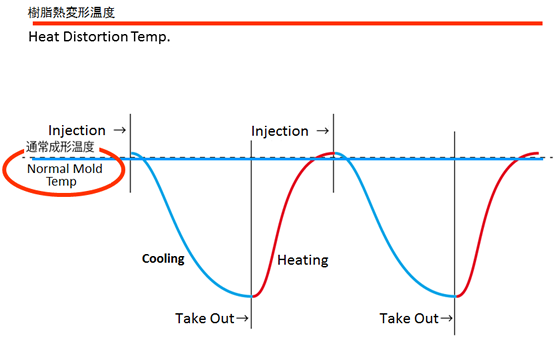

しかし、ここでは、そうではなく、下の図のように、射出時には金型温度は通常の成形温度にしておき、射出後に急速に冷却して、できるだけ早く取り出して、その後に急速に通常の成形の金型温度にまで加熱します。

このようにすると、表面品質が向上することは全くありません。しかし、これまで成形サイクルが1分以上であったものなどでは、表面品質を悪化させずに、サイクルタイムを早く出来る場合がかなりあります。特に厚肉成形や発泡成形のものに有効です。下記にその一例を示します。これ例では、37%ものサイクル短縮が実現されています。

このようにして、まずは投資リスクを低減し、できるだけすぐに儲かる利用の仕方で、ヒート&クール成形をうまく導入していただき、その後は、より効果を高めるべく、CAEソフトによる解析や、前々回の記事で紹介した金属光造形複合加工(メタル3Dプリント技術)による3次元冷却水管(コンフォーマル・クーリング・チャンネル)金型の応用、そして、金型をより高温にするための蒸気・油・電磁誘導などによる加熱の利用という方向とへ進んでいくことを提案させていただきます。

次回に続く。

- サイクルタイムの短縮