2014.03.13

グリーン・モールディングの実現に向けて (7)

前回の記事より続く。

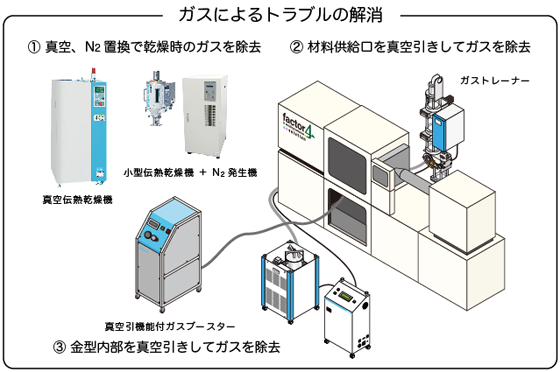

◆ガスによるトラブルを解消するソリューション (1)

私たち松井製作所は、成形工場の資源節約パートナーとして成形工場の「factor4」の実現を提言しております。製造行程における様々なムダを無くし、成形工場の資源生産性を4倍にする事を目指しております。

前回は「水質によるトラブルを解消するソリューション」の後編、開放型クーリングタワー、及び密閉型クーリングタワーの問題点について言及し、それらの問題を克服したい次世代クーリングタワー、ドライクーラー ecobrid をご紹介致しました。

今回は、成形工程で発生する樹脂ガスに起因する、成形不良や金型のトラブルを解消するソリューションについてのお話です。

成形現場で働いていない方達にとっては、樹脂からガスが発生する、という現象はイメージしにくいかもしれません。しかし、成形の工程では、樹脂原料の乾燥時、成形機シリンダー内での溶融時、金型内への射出時と、複数の場所でみられます。それだけでなく、成形後の成形品からもガスは発生します。

金型にガスが付着した例 (左:精密成形金型 / 右:ゴム成形金型)

ガスが金型表面に発生すると、成形品の表面品質の不良(転写不良、焼け、銀条、黒条、変色、曇りなど)を引き起こします。ガスが金型ベントに詰まると、樹脂の充填不足による製品形状や寸法の不良、ひけ、ボイド、膨れといった成形不良につながります。その他、離型不良、金型腐蝕、更には、気化したガスが固化し、金型に付着した状態で成形が続けられ、金型を破損してしまう事もあります。

ガスの正体は、その殆どが、樹脂に添加されている成分で、安定剤、酸化防止剤、滑剤、難燃剤、可塑剤、帯電防止剤など、樹脂が加熱・溶融される時にこれらの成分が気化し、後に固化したものです。発生箇所や原因、その成分が様々なため、ガス対策も各社により様々な手法が考えられています。

成形工程では樹脂の成分そのものに手を加える事はできないため、一般的には、成形品の形状の工夫(端部の形状変更、肉厚、ゲート位置など)、成形条件の見直し(射出速度、圧力、温度など)、機構的にガスの発生そのものを抑える、発生したガスを抜き取る、といった対策が取られています。

ガスの発生そのものを抑える対策としては、真空乾燥、伝熱乾燥、飢餓供給、またスクリューデザインを変更し圧縮比率や混練能力を調整するといった方法があげられます。発生したガスを除く方法としては、ランナーゲート部のエアベント、金型ガスベント、型内真空引き、などがあげられます。

成形機の周辺機器を製造・販売しているマツイでは、標準品では、真空伝熱乾燥機 DPD3.1、小型伝熱乾燥機 PMD と窒素発生装置の組み合わせによる窒素ガス置換乾燥ユニット、また、成形機シリンダー内部で発生したガスを抜き取る装置 ‘ガストレーナー’ などをご用意しております。※ガストレーナーは取り扱いを終了しております。

しかし、先にも書きました通り、ガス発生の原因、発生場所は様々で、効果のある対策を見つけるまでは、手間暇コストがかかります。また、望む程の効果が得られない場合もあります。ガスの発生を抑えても、ガスそのものを全く無くせるわけではありません。また、ガス抜きベントを設けても、メンテナンスを怠れば、時間の経過とともにガスが付着し、ベントが塞がってしまいます。

この様に見てみますと、成形品の品質、及び金型精度を維持するには、ガスの発生を抑える、発生したガスを取り除く、そして何より定期的に金型をメンテナンスする事が必要不可欠と言えるでしょう。勿論、現場の皆様にとっては重々承知の事と思います。

しかし、金型をメンテナンスするのは、なかなか骨の折れる作業です。金型が冷えるのを待ち、成形機から取り外し、作業台に載せ、溶剤やブラシを使って数時間の清掃、脱着の際は金型を傷付けない様に、また作業者の安全確保にも気を配り、取り付けてから昇温するまでは成形を開始できません。勿論、この期間、生産が止まってしまいます。

実は、万能ではありませんが、これらの手間暇リスクを大幅に減らせる、大変お勧めのソリューションをご用意しております。

次号に続く…

- ガスによるトラブルの解消