2015.05.14

射出成形用RUMASSスタティック・ミキサー

射出成形用RUMASSスタティック・ミキサー

要旨

労働コストとともに原材料や添加剤のコストも世界中で上がる中、プラスチック製品製造業者の最重要事項は、生産性の高め、コストダウンを実現し、競争力を高めることです。

RUMASSスタティック・ミキサーは、簡単に成形プロセスに適用でき、安定した効果を発揮できる理想的なソリューションです。この技術によって、成形品の外観を高め、不良率を削減することができ、さらに多くの場合、添加剤の使用量を減らし、サイクルタイムの削減までも実現できます

はじめに

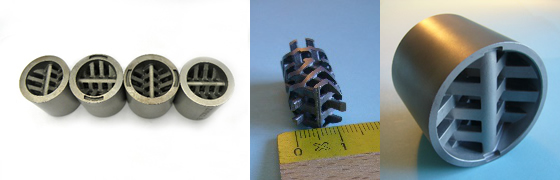

スタティック・ミキサーは、可動部のない高効率な混合デバイスです。その基本原理は、ノズル部に混合のための部品を設置することにより溶融樹脂の流れを変化させ、添加剤や異種材料の混合状態を向上させるというものです。

1970年以来、スタティック・ミキサーは、化学・食品・繊維・水処理業界に利用されており、大変いい成果を上げています。RUMASSスタティック・ミキサーは、先進的なデバイスです。スタティック・ミキサーと通常の混合装置の違いは、スタティック・ミキサーには可動部がなく、溶融樹脂の流動を利用して、均一な溶融状態を作り上げるということです。RUMASSスタティック・ミキサーでの混合は、余分なエネルギーを消費せず、必要なスペースが小さく、低コストで、安定した連続プロセスです。

射出成形用RUMASSスタティック・ミキサー

装置の紹介をしておきます。同期配合には図4に示したような体積同期式配合装置と図5に示したような質量同期式配合装置があります。

RUMASSスタティック・ミキサーが適用できる樹脂

RUMASSスタティック・ミキサーが適用できる樹脂の主なものは次のとおりです。

| 熱可塑性樹脂 | LDPE, HDPE, LLDPE, PP, PS, HIPS, etc |

|---|---|

| エンプラ | POM, PMMA, TPU, PET, PBT, SAN, ABS, LCP, PA, etc |

| 複合材 | ガラスファイバー(長さ<8mm), フィラー入り |

| 発泡樹脂 | PS, PE, PP, PET, etc |

どのようにして均一な溶融を実現するか?

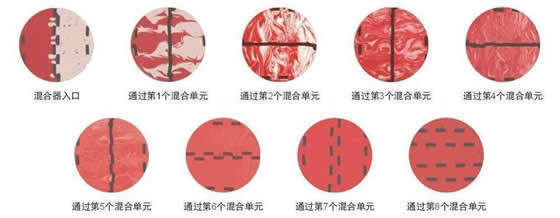

RUMASS ZYMミキサーによるラミナー混合は、下の写真でわかるように、ミキサー部を溶融樹脂が通過する時に、溶融樹脂を分離、変形、延伸、そして90度回転させることにより実現されます。このミキサー部を何段かつなげることにより、より均一な混合を実現します。

1:1の割合での8つのミキシング・エレメントにより均一混合

スタティック・ミキサーの無し・有りでの成形品の違い

均一化によるメリット

溶融樹脂を均一に混合することにより、顔料やマスターバッチが溶融樹脂の中に均一になり、次のようなメリットがあります。

| 1. | 成形品の色が安定し、特にマスターバッチによるカラー・ストリークや色のばらつきを解消できる。 |

|---|---|

| 2. | 顔料やマスターバッチの量を減らし、カラーリングのコストを削減できる。 |

| 3. | 溶融状態を均一化し、白点や輝点を解消できる。 |

スタティック・ミキサーの無し・有りでの成形品の違い

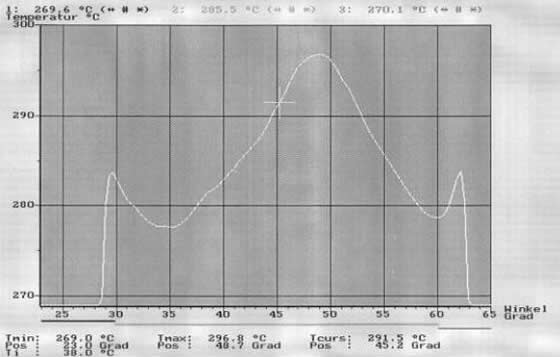

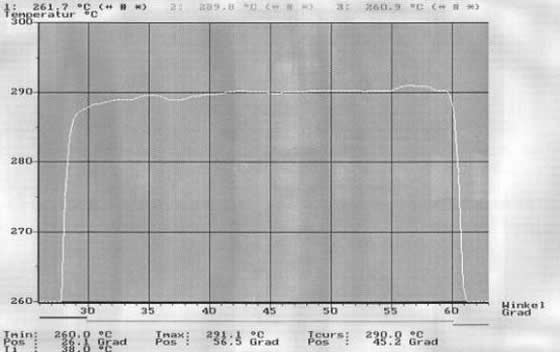

温度の均一化

射出成形機にはスクリューが使われているが、これによって溶融樹脂の温度の不均一を起こすことがよくある。このような場合にも、RUMASSのスタティック・ミキサーを使うことにより、次のように樹脂の均一な温度分布が実現できます。

スタティック・ミキサー無しの場合の温度分布

スタティック・ミキサーを使った場合の温度分布

適切な温度分布を比較するために、L/Dが34:1のスクリューでの多層押出キャストPEフィルムでテストを行った結果

温度均一化によりメリット

溶融樹脂の温度を均一にすることにより、次のようなメリットが得られます。

- ABSやエンプラなどでのフローマークを解消し、外観を向上できる。

- 低温の樹脂と高温の樹脂が出会って起るウェルドラインを軽減できる。

- 成形品の寸法精度が安定し、そりやひずみを削減できる。

- 冷却時間を短縮できる。

- 成形品の機械的強度が向上する。

- 表面がよりスムーズになり、外観を向上できる。

- 粉砕材の割合を増やすことができる。

セルフ・クリーニング

RUMASSスタティック・ミキサーは、デッドゾーンが無い様に設計されており、ノズルから取り出さずに、ノズルの中に設置されたままで、すばやく色替えができます。

3から5ショットで色替えが完了する。(樹脂:PC)

まとめ

RUMASSスタティック・ミキサーは、プラスチック成形において、より頻繁により多く使われるようになってきました。色や温度の均一化は、不良をなくすためのキーです。

射出成形において、RUMASSスタティック・ミキサーは、ノズル部での性能を上げ、圧力損失も低く、高効率な混合を実現する。高硬度の特別な材質を採用しているので、寿命も長く、ガラス繊維にも対応できます。

- サイクルタイムの短縮

- 表面の品質・価値の向上

- 色ムラのトラブル解消