2013.10.15

「金属光造形複合加工の劇的進化と運用方法の注意点、高度化」(2)

3. 金属光造形で、高精度部品を作る為の装置運用技術と適応の目安

3.1 測定基準の必要性

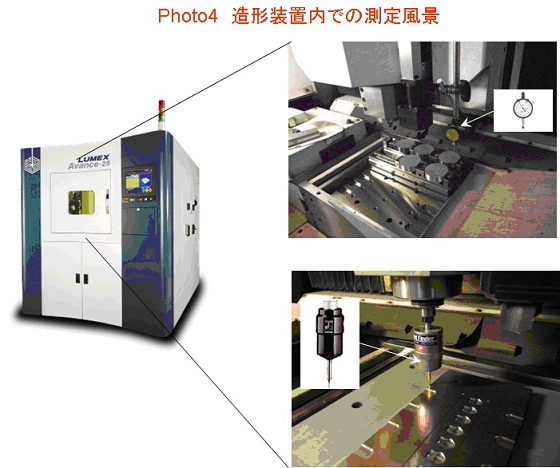

(前回の記事より続く。) Photo4は金属光造形複合加工装置LUMEX-Avance25(松浦機械製作所)のワークスペースである。高精度な金型、部品を製作する為には、前述記載の通り、装置上で基準面加工、同時に測定を行う必要がある。LUMEXの造形ワークエリアに、専用冶具設置し、高精度部品を多数個取りする際に、ダイヤルゲージで平行度測定し、プローブヘッドで位置決めをしている様子である。NC制御/加工スピンドルが付いている為、一般の工作機械と同じく、実際のCAD/CAM数値情報と照合し誤差を補正し、加工前、加工途中、加工後でフィードバックできることがポイントである。

3.2 造形対象品の適応目安

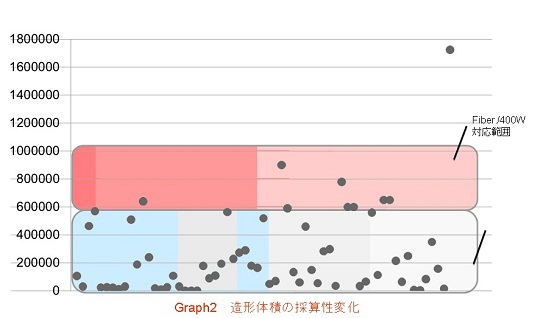

造形可能サイズが250x250x185(㎜)という制限の中で、ご依頼内容も認知度が向上された為か、適用可否をユーザ側で精査されてからお引き合いが来るようになっている。Graph2 は、弊社が平成25年4月~7月までに受けたお引き合いの造形物の体積(横軸)を示す、LUMEXのレーザシステムがFiberレーザ400Wになってから、CO2レーザ500Wと比較して、造形スピードが約2倍程度にアップし、事業適応ラインが、純粋に積層する体積600,000㎜3から1,000,000㎜3へアップした。勿論これ以上の体積への適応も可能だが、採算分岐点、もしくは一般工法との分岐点を考慮すると、特別な理由がない限りあまりお勧めはしていない。

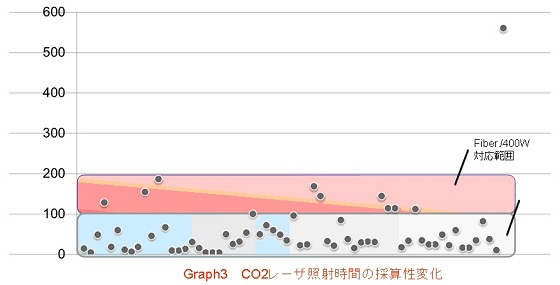

Graph3は、同様の引き合いでCO2レーザ換算でのレーザのみの照射時間予測を示す、スピードが2倍になった分、CO2換算で100時間から200時間までの領域まで安定的に対応が可能になった。

4. 金属粉末材料の高硬度化及び鏡面性能向上による利用範囲拡大

数年前までは、材料硬度が、本工法の最大の弱点として見られていたが、弊社は力を入れて開発を進めてきた。現時点は、ロックウエル測定でHRC50以上の硬度を達成し、鏡面性能、耐食性能、防錆性能も向上できる材料で造形することが可能になった。特に以下の2種類の材料を主力として量産へ適用を行っている。

① 超強力鋼マルーエージング鋼の特徴及び用途

材種コード:OPM-Ultra

硬度:焼結直後 HRC33/ 時効処理後 HRC50±2

475℃低温にて時効硬化が可能で、変形量は0.1%以下の極めて少ない変形量強度、延性が高く、重量に対する比強度が非常に高い

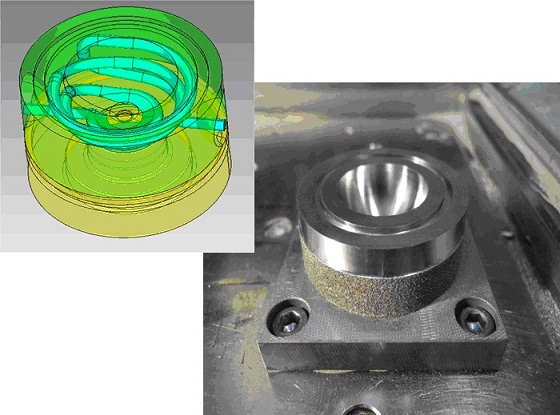

② 硬度兼防錆仕様SUSの特徴及び用途(Photo5)

材種コード:OPM-SUS

硬度:造形直後 HRC52±2

焼入れ/焼戻しが可能、鏡面性能が非常に高い、耐食、防錆性能が高い(PPS,スーパーエンジニ アリングプラスチック等向き)

- サイクルタイムの短縮

- ガスによるトラブルの解消

- 成形品の軽量化

- 寸法精度の向上