2014.10.09

原料替えにおける段取り時間の短縮

原料替えにおける段取り時間の短縮

●段取り時間を短縮するとどんな良い事があるのでしょうか?

成形機の年間の稼働時間はおおよそ4000時間(注1)です。この稼働時間の中で、段取り時間を短縮すればその分の実生産時間が増えて生産量は多くなります。多くの装置の消費電力は、稼働時間にリンク(注2)していることが多いので、稼働時間が同じなら生産量が多いほどエネルギー消費原単位(注3)での電力コストは小さくなります。

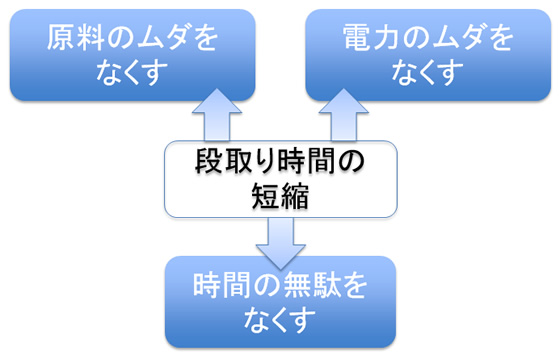

「内段取り」と「原料」「時間」「電力」の関係を図1にしました。図1から「段取りの時間の短縮」は「原料」「電力」「時間」のコストに良い影響を与える事が分かります。

図1

| (注1) | 1年間の稼働時間を次の数値で計算すると4032時間(1日=16時間、1ヶ月=21日、1年=12ヶ月)になります。話を分かりやすくする目的で1例として4000時間を採用しました。もちろん8000時間を基準にしている会社も沢山あります。 |

| (注2) | 装置の消費電力はその装置の稼働時間にリンクしているものが多いのですが、そうではない事例を次に紹介しておきます。 成形機で実験した例ではサイクルアップをしてその消費電力と生産量を比較すると、生産量が約30%アップしたのに対して消費電力はおおよそ15%程度の上昇でした。また、弊社の乾燥機のMJ5-iシリーズの消費電力は稼働時間よりむしろ原料の使用量にリンクしています。このようなケースでは必ずしも稼働時間にリンクをしているとは限りません。 |

| (注3) | 「エネルギー消費原単位」は省エネルギーセンターの用語集を参照すると詳しく説明してあります。 ⇒ http://www.eccj.or.jp/qanda/term/kana_e.html#08 成形に関して簡略して説明すれば、生産に消費した電力量を生産数で除した値とも表現できます。 |

段取りには「外段取り」と「内段取り」があります。成形機を止めて行うのが「内段取り」、成形しながら次の準備をするのが「外段取り」です。年間の生産時間には限りがあるので内段取りの比率を最小化する事が生産効率を拡大する事になります。その為に外段取りが必要になります。外段取りの例を上げれば原料の予備乾燥や金型の予備昇温がそれに当ります。次に、乾燥システムを例に段取り時間の短縮について説明をします。

●原料替えでの段取り時間の短縮

標準的な乾燥システムを例にして原料替えにおける段取り時間について考えてみましょう。図2を例に問題点を探ってみます。図中( )内の時間は参考値として記入しました。

図2

成形機の年間稼働時間を4000時間、平均で8時間に1回の原料替えをするとして計算すると年間で500回の原料替えをする事になります。もし図2の( )の合計40分の内30分を削減できるとして計算してみると、500回×30分=15000分=250時間になります。これは16台の成形機がある場合、1台分に相当します。イメージは図3のようになります。

図3

図3では、原料の使用量3kgから5kg/時の比較的小型の成形機をイメージしています。

そのソリューションは

1.成形機上にチャージする量を必要最小化する。

2.成形機に輸送する1バッチの原料を必要最小化する。

3 ホースの中に原料を残さない。

この3点を実行できれば目的を達成できます。これを実現するには次のプッシュダンパーと少量チャージホッパーのAPHGが必要になります。

●プッシュダンパー

プッシュダンパーは乾燥機の下部に取り付けます。1回分の原料を50から150gに制限します。(この数値は成形機に滞留する時間を2から6分くらいをイメージして設定しています。)

図4

図5

●原料を少量チャージができるホッパー APHG

APHGは成形機のホッパーとして使用します。小型のAPHGの場合、成形機のホッパーベースから要求レベルまでにチャージされる量は60から100g程度です。プッシュダンパーとAPHGを組合せる事によって原料の滞留時間を最小化できます。小さな事に思えることですが段取り時間の短縮に大きな効果が生まれます。

プッシュダンパーとAPHGで原料抜き問題を改善したのが図6です。生産終了前に原料輸送を止めて残留する原料を成形して終了すれば残材抜き時間は完全に不要になります。

図6

●原料替えにおける段取り時間の短縮の効果

このような段取り時間の短縮は、生産量が増えるので大きな価値がありますが、原料コストや電力コストにも良い影響を与えます。それを表1にまとめてみました。

表1 段取り時間の短縮の効果

次回に続く。

- エネルギーのムダをなくす

- 樹脂のムダをなくす

- 段取り時間の短縮