2015.05.14

睿玛仕静态混合技术于注塑工艺的应用

RUMASS静态混合技术在注塑中的应用

中文摘要

随着各种塑胶原材料和添加剂的价格攀升以及人工费用的增加,塑胶产品生产型企业的首要任务之一是把生产效率提高、降低产品成本,从而来应对各种竞争和人力因素的变化。

睿玛仕静态混合喷嘴是符合这一要求的应用简单、效果稳定的装置,通过这项技术的应用,可以显著改善产品外观、降低不良率,在一些应用情况下甚至可以减少添加剂使用量以及缩短成型周期。

简介

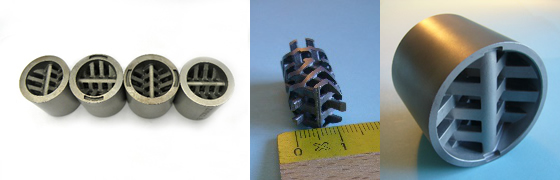

静态混合器是一种没有运动部件的高效混合设备,其基本工作机理是利用固定在射嘴内的混合单元改变流体在射嘴内的流动状态,以达到不同流体之间良好分散和充分混合的目的。

自20世纪70年代以来,静态混合器就已开始在化学工业、食品工业、纺织轻工、水处理等行业得到应用,并取得良好的成果。静态混合器是一种先进的单元设备,和搅拌器不同的是,它的内部没有运动部件,主要运用流体流动和内部单元实现各种流全的混合以及结构特殊的设计合理性。睿玛仕静态混合器具有效率高、能耗低、体积小、投资省、易于连续化生产。

适用于注塑工艺的睿玛仕静态混合器

睿玛仕静态混合器适用塑胶

| 热塑性塑料 | LDPE, HDPE, LLDPE, PP, PS, HIPS, etc |

|---|---|

| 工程塑料 | POM, PMMA, TPU, PET, PBT, SAN, ABS, LCP, PA, etc |

| 复合材料 | 玻璃纤维 (长度<8mm), 矿物填充 |

| 发泡材料 | PS, PE, PP, PET, etc |

如何实现熔胶均质化

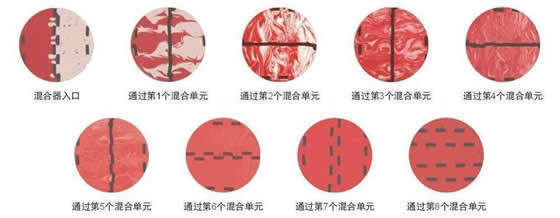

睿玛仕静态混合器在层流中将周围液流不断分层,移位,拉伸和旋转90度以达到充分混合。将要混合的流体剂散布到大量细层中。睿玛仕静态混合器由数个相同的混合单元构成。混合单元越多,层就越细。层越细,混合的均匀性就越好。

8节混合单元的均质化效果 流量比 1:1

注:以上图片是未经螺杆塑化的混合效果,加装4-6节混合单元可以显著提高

混色效果。

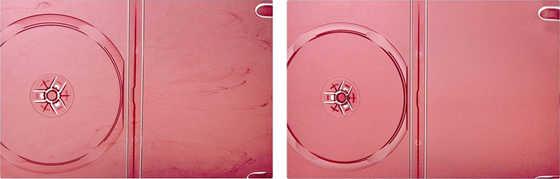

睿玛仕静态混合器使用前后对比

提高均质化的好处

| 1. | 色粉、色母在塑胶中能均匀扩散,配色稳定性提高,特别是能有效消除色母“条纹”,并能节省色粉及色母用量。 |

|---|---|

| 2. | 为配色确定标准,消除色差问题。 |

| 3. | 减少颜料成本、即使浅色制品也一样色质均匀 |

| 4. | 使塑料融体匀质化,避免色点和色斑。 |

睿玛仕静态混合器使用前后对比

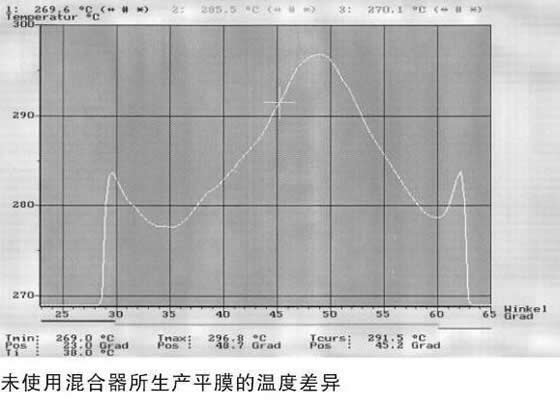

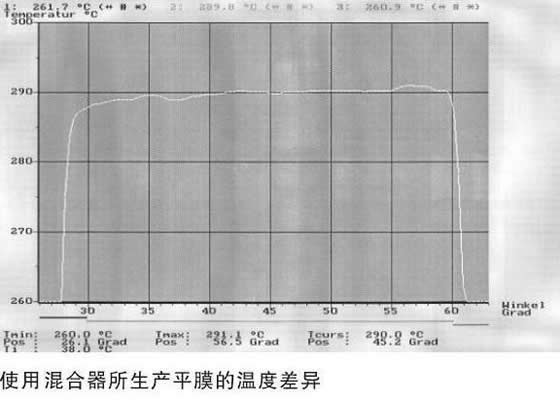

四、温度均匀化

注塑机是单螺杆结构,所塑化的熔体不可避免地存在—分层现象。分层现象出现后,熔体就有区间温差差。这是由于螺杆转动的轨迹而造成的。所以加上睿玛仕静态混合射咀就是通过其内部结构再进一步塑化。这对于改善多模穴产品表面、重量差别有很好的改善。

注:由于不能测量注塑瞬间射嘴内温度分布,我们在PE流延膜实验,螺杆长径比34:1。

熔胶温度均匀化的好处

| 1. | 能解决材料分层问题,尤其是ABS,更好的表面品质。 |

|---|---|

| 2. | 提高夹水纹结合牢度。消除了由普通注塑机所引起的夹水纹熔体结合处微观上的“冷料”对“热料”的结合点,更好的表面品质。 |

| 3. | 注塑件尺寸稳定,由注塑件内应力所引起的产品变形得到改善。 |

| 4. | 注塑件在模具内冷却时间相应缩短,生产效率上升。因为料温均一的缘故,没有区间温差。 |

| 5. | 注塑件整体强度上升。因为塑胶熔体无“过热”降解的问题。 |

| 6. | 注塑件表面光泽度明显上升,注塑件表面微观平滑度提高。 |

| 7. | 提高水口料与新料的使用配比,进一步降低用料总成本。为塑胶工业于注塑时直接添加各种新型助剂,利用注塑工艺对塑胶材料进行直接改性创造了重要的工艺条件。 |

自我清洁

睿玛仕静态混合器设计无死角,无需担心清洁困难的问题;相反,睿玛仕静态混合器可加快射嘴内的换色/清洁效率。

注:只需3-5模即可轻松完成一次换色 (PC)

总结

睿玛仕静态混合器越来越多地应用于热塑性塑料加工领域。理想的熔体匀质性(温度、颜色)是无缺陷注塑产品生产的最重要条件之一,静态混合器通过指数分层形成,涡流形成和流体间速度差异实现融体匀质化。

对于注塑成型工艺,睿玛仕静态混合器通过高混合效率和低压降,使得喷嘴功能得到了扩展,经久耐用的混合单元具有耐腐蚀性,并且可以应用于塑料含磨粒的产品。

- 缩短成型周期

- 提升表面品质・价值

- 消除色差造成的问题