2015.02.17

由配合系统消除色差影响

由配合系统消除色差影响

配合系统中潜藏着「浪费」和「风险」。「浪费」指原料废弃的浪费、成型机待机等待的浪费,「风险」即为色差的产生。而这些都会和工序衔接时间的浪费发生关联。

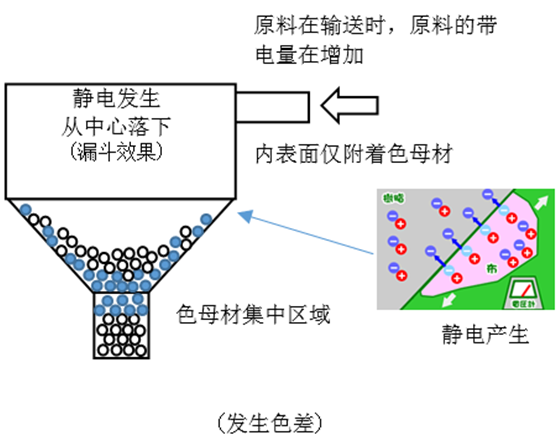

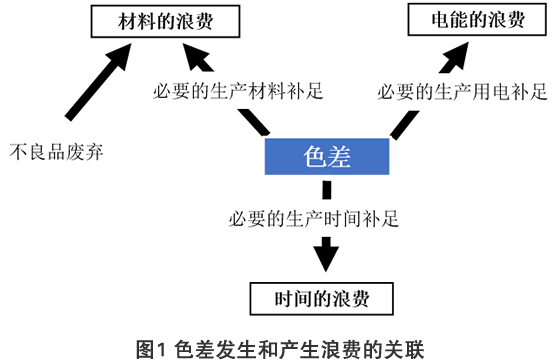

本次,先来介绍一下如何消除色差。在图1中记录了色差及浪费的关系。

配合系统中发生色差,究其原因有装置的原因、原料的性能形状的原因、及其他的外因。

因装置而产生的色差

因装置产生的原因可分为「计量精度」和「混合精度」2种。

关于「计量精度」,若使用质量式配合装置,就能对计量值的记录进行确认,原因在早期被发现,问题就不会长期化存在。

另一种,因「混合精度」发生的色差就比较麻烦。为什么呢?首先色差的现状必须先被数据化。这个方法需要依赖人海战术,无论如何都是需要花费大量的时间。数据化后,还需调查混合对策实施后色差的波动。这同样也需靠人海战术进行调查。

其实混合方式有各种各样,我公司在计量后所采用方式是能确保高「混合精度」的「临界转速混合」方式。混合搅拌时,对象原料并非是前后运动而是在重力作用下,做上下方向的多次运动。将重力因素考量进去的设计就是临界转速混合。我公司配合装置所装配的搅拌器皆以该方式作为标准。

然后,若采用下面介绍的同期配合方式的装置,将有效解决因原料的性能形状原因而导致的混合精度问题的发生。

因混合物的性能形状而产生的色差

因混合物的性能形状而产生的色差可分为原料的形状差异很大和比重差异很大2种情况。在这类情况下若超过临界点,即使进行了搅拌混合也是无效的。还是会发生材料的分离,重的材料会在下部、轻的会在上部。

以具体事例来看,以「原材料和加入滑石粉的材料」的场合为例,加入滑石粉的色母材料因为比重较重,会有向下方沉淀的倾向。

和颗粒大小相关的事例,比如说「纤维系添加材和原材料」。纤维系添加材的形状既有细长形的也有粗大形的。但无论哪种都比一般的材料颗粒要大。在这样的场合进行搅拌时,小的颗粒会混入大的颗粒的间隙中,而大的颗粒就会有向上被抬起的现象发生。

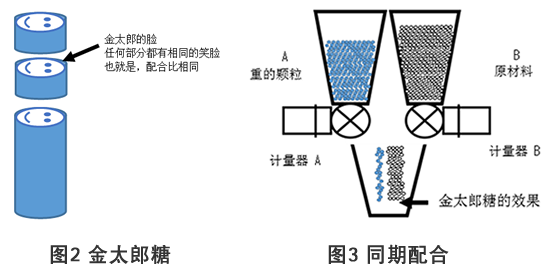

这样的场合可采用同期配合方式。同期配合方式在混合时并不使用被称为「搅拌」的构造。用「金太郎糖」来说明同期配合可能更容易被理解。金太郎糖是一种棒状糖果,切成圆片的话,无论是哪个断面都会出现金太郎的笑脸。切出的圆片也可以被理解为都拥有相同的配合比。请看图2所示。将同样的状况引申到配合装置上将如何?这就是被称为同期配合的方法。请看图3所示。

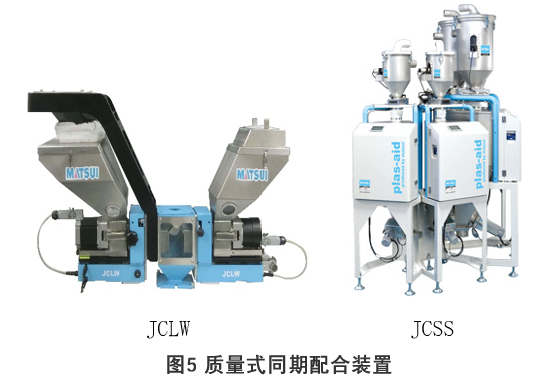

以装置来介绍,同期配合有图4所示的体积式同期配合装置和图5所示的质量式同期配合装置。

因其他外因而产生的色差

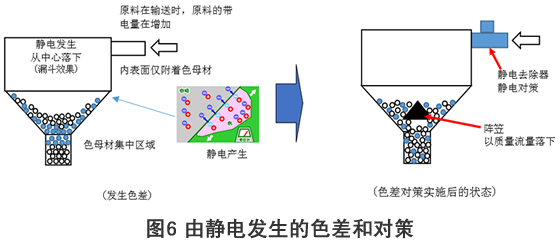

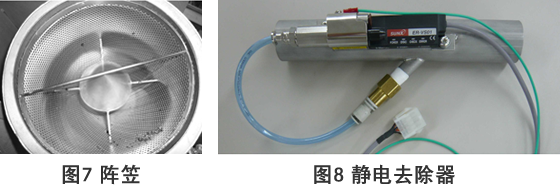

因外因引起的色差多数情况是由静电造成的。干燥的空气往往会容易引起静电。经常能听到在冬季更容易产生色差。如图所示,这时作为防止色差的对策,通过静电去除器等消除静电、及在料斗内安装阵笠使材料流动性均一化等方法都非常有效。

图6 由静电发生色差和改善后的情况。图7为阵笠方式、图8是静电去除器方式的照片。

未完待续

- 消除能源浪费

- 消除树脂浪费

- 提升表面品质・价值

- 消除色差造成的问题